- 23 сентября 2025

- Публикации

Цифровые чек-листы: инструмент повышения надежности и управляемости производственных процессов

Традиционная система контроля состояния оборудования на большинстве предприятий десятилетиями строилась на бумажных журналах и ручных отметках. В реальности это приводило к множеству проблем: отчеты часто формировались формально, часть данных терялась, а управленческие решения принимались на основе неполной информации. В таких условиях руководитель не мог быть уверен, что проверки действительно выполнены, а операторы воспринимали процесс как формальность.

В системе «Энкост Мониторинг» появилась функция цифровых чек-листов, которая переводит этот процесс в современный формат. Теперь каждая проверка фиксируется в режиме реального времени, становится прозрачной и управляемой. Это меняет подход к надежности оборудования, организации работы смен и культуре безопасности.

Функционал и логика работы

Цифровые чек-листы формируются на основе эксплуатационной документации оборудования и внутренних регламентов предприятия. В них включаются обязательные проверки, которые должны выполняться оператором при запуске станка, во время смены или при её завершении.

Примеры пунктов:

- Проверка уровня масла в гидростанции по мерному стеклу.

- Проверка исправности кнопки аварийного останова.

- Очистка рабочего места, удаление стружки и загрязнений.

- Осмотр емкостей дренажа и их очистка.

- Визуальный осмотр подвижных узлов и фиксация внешних дефектов.

Оператор подтверждает выполнение каждой операции в системе. Если по критическому пункту отмечается «не ок», система автоматически формирует уведомление или заявку в адрес службы механиков и инженеров. Это исключает возможность игнорирования неисправностей.

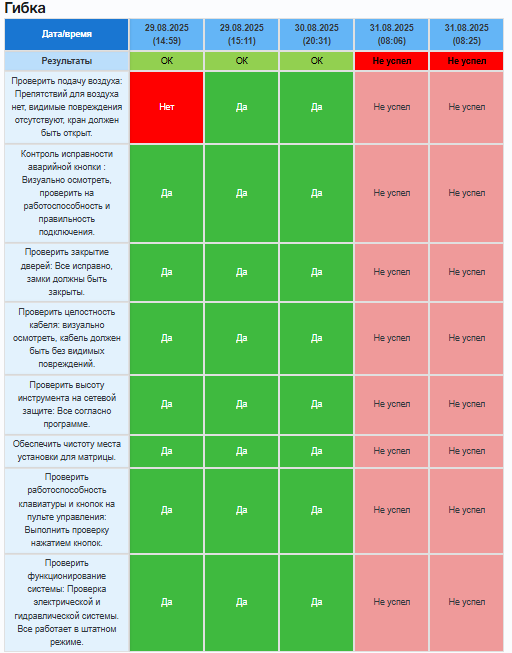

Пример:

Ключевые преимущества для руководителей и инженеров

1. Повышение надежности оборудования

Своевременные проверки позволяют выявлять и устранять мелкие неисправности до того, как они приведут к крупным авариям. Это снижает риск простоев и продлевает срок службы оборудования. Карты ЧПС (часто повторяющихся стандартов) становятся реальным инструментом управления надежностью.

KPI: предприятия, внедрившие цифровые чек-листы, фиксируют до 15–20% снижения внеплановых простоев в первый год использования.

2. Прозрачность и контроль исполнения

Электронные отметки невозможно заполнить «задним числом». Каждое действие фиксируется с привязкой ко времени и конкретному оператору. Это позволяет руководителю видеть, какие проверки выполнены, а какие — пропущены, и мгновенно получать информацию о проблемных зонах.

KPI: прозрачность повышает дисциплину, и доля пропущенных проверок сокращается более чем на 30%.

3. Интеграция с техническим обслуживанием

Цифровые чек-листы могут быть встроены в систему ТО и ППР (планово-предупредительного ремонта). Например, оператор выполняет свою часть ежедневных проверок, а механики получают собственные задания по тем же чек-листам. В результате обеспечивается полный цикл контроля.

KPI: в компаниях, интегрировавших чек-листы в ТО, количество выявленных отклонений на ранних стадиях увеличивается на 25–40%.

4. Снижение конфликтов между сменами

При передаче смены фиксируется состояние оборудования и рабочего места, при необходимости оператор делает фото. Это устраняет традиционную проблему «сваливания» неисправностей или неубранного рабочего места на следующую смену. Документально видно, кто и в каком состоянии передал станок.

KPI: фиксируемые конфликты между сменами снижаются на 50–60%.

5. Поддержка сервисных служб

Механики и служба главного инженера получают доступ к результатам проверок онлайн. Это позволяет заранее планировать обслуживание, быстрее реагировать на отклонения и избегать внеплановых ремонтов.

KPI: скорость реакции на критические отклонения сокращается в среднем на 20–25%.

6. Сокращение административной нагрузки

Отказ от бумажных журналов освобождает персонал от рутинной отчетности и снижает риск потери данных. Вся информация хранится в системе, где её легко анализировать и использовать для отчетов.

KPI: трудозатраты на документооборот снижаются на 30–40%, а управленческие отчеты формируются мгновенно.

Практический опыт внедрения

Отзыв 1. Руководитель производства:

«До внедрения всё велось на бумаге. Операторы часто в конце месяца просто проставляли галочки, и невозможно было понять, что реально выполнялось. Сейчас мы видим все проверки онлайн. Данные доступны механикам и инженерам, а оборудование служит дольше благодаря системному подходу.»

Отзыв 2. Руководитель проектов по развитию производственной системы:

«Мы используем чек-листы для приёма и передачи смены. Оператор обязан зафиксировать рабочее место, загрузить фото. Это убрало напряжение между сменами, сделало процесс объективным. Также планируем привязать чек-листы к ТО и регулярным мероприятиям — калибровкам, уборкам, осмотрам. Руководство это поддерживает, и мы готовим регламенты работы с чек-листами.»

Сравнение

| Параметр | Бумажные журналы | Цифровые чек-листы |

| Достоверность | Формальные отметки, возможны подлоги | Каждое действие фиксируется с привязкой к времени и пользователю |

| Доступность данных | Бумаги нужно искать, анализ затруднён | Вся информация доступна в реальном времени |

| Удобство анализа | Ручной пересмотр, низкая наглядность | Автоматизированные отчеты, графики, статистика |

| Реакция на неисправности | Информация доходит с задержкой | Автоматическое уведомление и заявка в службу ремонта |

| Нагрузка на персонал | Ведение документов, хранение, архив | Минимум рутинной работы, акцент на сути |

Заключение

Внедрение цифровых чек-листов — это шаг от формального контроля к полноценному управлению надежностью и безопасностью оборудования. Для руководителей это означает:

- снижение аварийности и простоев;

- продление ресурса оборудования;

- прозрачность действий персонала;

- повышение дисциплины смен;

- сокращение затрат на администрирование.

KPI из практики: предприятия фиксируют снижение внеплановых простоев до 20%, ускорение реакции на неисправности до 25%, и сокращение трудозатрат на документооборот до 40%.

Цифровые чек-листы превращают эксплуатационный контроль из формальной обязанности в действенный инструмент управления производством. Это не дополнительная функция, а основа зрелой системы управления, где каждое действие подтверждается фактами, а процессы становятся предсказуемыми и управляемыми.

Назад к списку